Учебный центр

Принципы работы

Изделия из холоднокатаного металлического листа при окраске требуют особого подхода.

Производство холоднокатаного листа, невозможно без смазывающих составов, которые при

прокате, проникают в поверхностный слой металла и создают барьер для качественной

адгезии (сцепления) лакокрасочного покрытия с металлом. К сожалению, пока покрытие

окончательно не сформировалось, а это происходит минимум на 3 сутки, а недорогие

алкидные материалы, как правило, формируют окончательную пленку на 7 сутки, нет

возможности понять качество адгезии. Не досохший лакокрасочный материал, обладает

высокой эластичностью и не откалывается при проверке адгезии методом решетчатого

надреза. А при отсутствии адгезии, Вы получаете лакокрасочную пленку, которая при

механическом воздействии будет отслаиваться кусками.

Наши специалисты разработали

состав смол в комплексе с функциональными добавками, обеспечивающий надежную адгезию на

холоднокатаном металле со стандартной подготовкой обезжириванием.

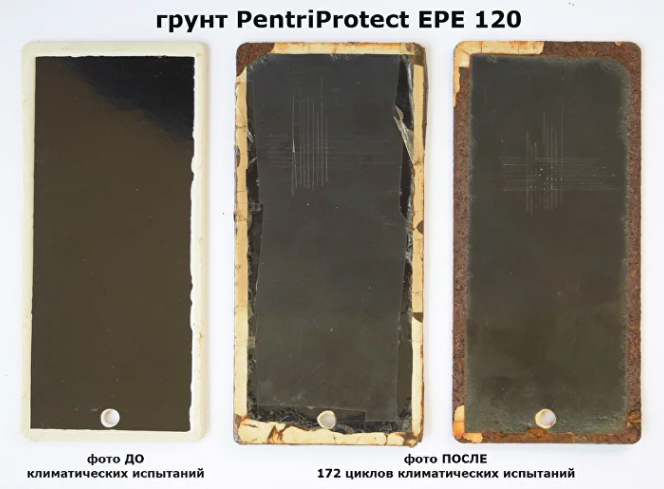

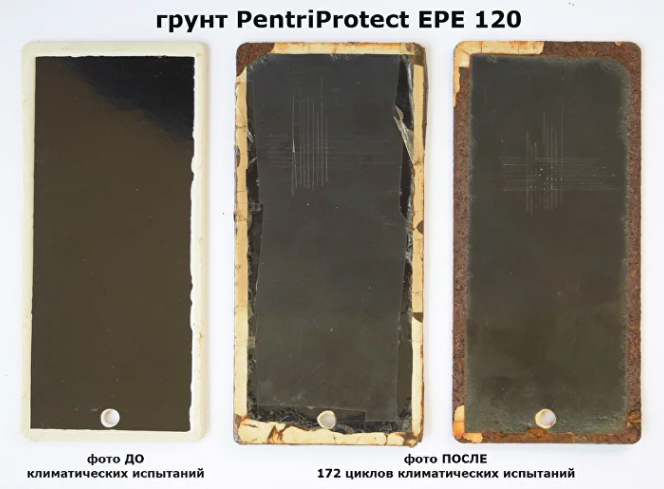

Фото пластин с

проверенной адгезией после конечной полимеризации проведенных климатических испытаний.

Примеры проверки адгезии: PentriProtect EPE 120

Изделия из холоднокатаного металлического листа при окраске требуют особого подхода.

Производство холоднокатаного листа, невозможно без смазывающих составов, которые при

прокате, проникают в поверхностный слой металла и создают барьер для качественной

адгезии (сцепления) лакокрасочного покрытия с металлом. К сожалению, пока покрытие

окончательно не сформировалось, а это происходит минимум на 3 сутки, а недорогие

алкидные материалы, как правило, формируют окончательную пленку на 7 сутки, нет

возможности понять качество адгезии. Не досохший лакокрасочный материал, обладает

высокой эластичностью и не откалывается при проверке адгезии методом решетчатого

надреза. А при отсутствии адгезии, Вы получаете лакокрасочную пленку, которая при

механическом воздействии будет отслаиваться кусками.

Наши специалисты разработали

состав смол в комплексе с функциональными добавками, обеспечивающий надежную адгезию на

холоднокатаном металле со стандартной подготовкой обезжириванием.

Фото пластин с

проверенной адгезией после конечной полимеризации проведенных климатических испытаний.

Примеры проверки адгезии: PentriProtect EPE 120

Изделия из холоднокатаного металлического листа при окраске требуют особого подхода.

Производство холоднокатаного листа, невозможно без смазывающих составов, которые при

прокате, проникают в поверхностный слой металла и создают барьер для качественной

адгезии (сцепления) лакокрасочного покрытия с металлом. К сожалению, пока покрытие

окончательно не сформировалось, а это происходит минимум на 3 сутки, а недорогие

алкидные материалы, как правило, формируют окончательную пленку на 7 сутки, нет

возможности понять качество адгезии. Не досохший лакокрасочный материал, обладает

высокой эластичностью и не откалывается при проверке адгезии методом решетчатого

надреза. А при отсутствии адгезии, Вы получаете лакокрасочную пленку, которая при

механическом воздействии будет отслаиваться кусками.

Наши специалисты разработали

состав смол в комплексе с функциональными добавками, обеспечивающий надежную адгезию на

холоднокатаном металле со стандартной подготовкой обезжириванием.

Фото пластин с

проверенной адгезией после конечной полимеризации проведенных климатических испытаний.

Примеры проверки адгезии: PentriProtect EPE 120

Справочная информация

Дефекты и вопросы по ЛКП

Толщина лакокрасочных покрытий, обеспечивающих противокоррозионную защиту, должна быть

достаточно большой. Толщина покрытия влияет на скорость проникновения агрессивных агентов к

поверхности металла. Поэтому, для условий эксплуатации с различными параметрами

агрессивности толщина покрытия устанавливается в соответствии со степенью агрессивности

среды:

Вместе с тем существует мнение, что не всегда наращивание толщины покрытия

приводит к повышению его противокоррозионных свойств. При значительной толщине покрытия

могут возникать внутренние напряжения, приводящие к расслаиванию. Толщина покрытий должна

гарантировать отсутствие капиллярной проницаемости, т.е. быть несколько больше критической

толщины покрытия. Для различных условий эксплуатации превышение толщины покрытия сверх

критической колеблется в 1,5-5 раз. В идеальном случае этот коэффициент подбирается опытным

путем.

Данный дефект проявляется в виде вздутия ЛКП на отдельных участках окрашенной поверхности

из-за локальной потери адгезии лакокрасочным покрытием.

Этот дефект может

появиться по следующим причинам:

- Некачественная подготовка поверхности или нанесение ЛКМ на влажную поверхность.

- Присутствие в лакокрасочном материале или сжатом воздухе частиц воды или минерального масла.

- Нанесение лакокрасочного материала на нагретую поверхность при прямом солнечном освещении.

- Попадание влаги на несформировавшееся лакокрасочное покрытие.

- В лакокрасочном материале присутствует большое количество пузырьков с воздухом.

Потёки - это локальные неоднородности толщины лакокрасочного покрытия, которые образуются из-за стекания лакокрасочного материала во время нанесения и отверждения ЛКП на вертикальных и наклонных участках окрашиваемого изделия.

Потёки могут быть вызваны:

- Некачественной подготовкой поверхности.

- Завышенной или заниженной рабочей вязкостью лакокрасочного материала.

- Завышенным или заниженным давлением сжатого воздуха при пневмораспылении.

- Неотрегулированным размером окрасочного факела.

- Неправильным размещением краскораспылителя относительно плоскости окрашиваемой поверхности (краскораспылитель необходимо держать перпендикулярно относительно окрашиваемой поверхности).

- Маленькое расстояние между соплом краскораспылителя и окрашиваемой поверхностью.

- Слишком медленным перемещением краскораспылителя при окрашивании.

- Неправильным соотношением между вязкостью ЛКМ и давлением сжатого воздуха.

- Нанесением слишком толстого слоя ЛКМ на вертикальную поверхность.

- Высоким поверхностным натяжением на острых кромках окрашиваемого изделия.

- Недостаточными тиксотропными свойствами лакокрасочного материала.

Степени предварительной подготовки поверхности

Стандарт ISO определяет восемь степеней подготовки поверхности. В спецификациях часто употребляются следующие стандарты:

При поверхностном рассмотрении невооружённым взглядом, подложка должна выглядеть очищенной от видимых следов масла, жира и грязи и от плохо прилегающей окалины, ржавчины, краски и посторонних веществ.

Подготовка поверхности вручную и с помощью электроинструментов: скобление, зачистка

проволочными щётками, механическими щётками и шлифовка – обозначается буквами "St".

Прежде,

чем начать очистку вручную или электроинструментами, толстые слои ржавчины должны быть

удалены способом обрубки. Видимые загрязнения от масла, жира и грязи тоже должны быть

удалены.

После очистки вручную и электроинструментами, поверхность должна быть очищена

от отслаивающейся краски и пыли.

Региональные представительства в Москве, Екатеринбурге, Воронеже

8 (800) 300-68-37 info@pentrimax.ru